가공 형상 검증

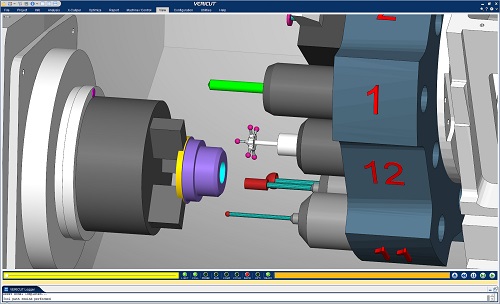

가공 형상 검증(Verification)은 Vericut 제품군 중 가장 기본적인 모듈이며 다른 애드-온 모듈을 사용하기 위해 필수적인 모듈입니다.

Vericut 고유의 알고리즘은 빠르고 정확한 결과를 제공합니다. 가공 양이 증가해도 시뮬레이션 속도가 느려지지 않아 어떠한 CNC 가공이라도 검증할 수 있습니다.

기본 검증 모듈은 3축 밀링과 2축 선반(멀티 셋업포함) 가공을 검증합니다. 4축/5축 가공의 공구, 가공 형상 및 치구 등과 4축이나 5축 로터리 포지션/인덱싱 모션 중 충돌 위험을 검증하려면 다축 모듈을 추가하면 됩니다. 다축 가공 모듈은 다축 밀링, 선반, 드릴링, 복합 밀턴 가공의 충돌을 검증할 수 있습니다.

- 도면 해석 에러

- 프로그래밍 에러

- 툴 패스 모션 에러

- 빠른 모션 접촉

- 치구와 클램프 충돌

- 생크, 홀더 충돌

- CAD/CAM 및 포스트-프로세서 버그

-

수십 년간 지속되어 온 개발 및 업데이트로 Vericut의 검증 능력은 아주 정교해졌습니다.

사용자가 선택한 색상으로 에러를 설정할 수 있고 간단한 클릭만으로 툴패스에서 에러가 발생한 부분을 확인할 수 있습니다.

모든 에러는 결과 파일에 저장됩니다.

배치(batch) 모드로 시뮬레이션을 진행할 수 있고 에러 발생 부분을 스냅샷으로 기록할 수도 있습니다.

-

Vericut은 CNC 컨트롤러 로직을 정확하게 에뮬레이션합니다.

사용 중인 다양한 장비, 프로그램, 부품, 기능 등을 모두 고려하여 시뮬레이션할 수 있습니다.

대부분의 CNC 컨트롤 시뮬레이션에 별도의 언어가 필요하지도 않습니다.

-

미리 보기 혹은 3D 공구 보정 기능

-

공구 팁 프로그래밍과 공구 길이 보정

-

게이지 길이 기준점 프로그래밍

-

고정 사이클 및 치구 옵셋

-

로터리 축 피폿 포인트

-

변수, 서브 프로그램, 매크로, 매크로 b

-

서브루틴, 루핑, 브랜칭 로직

-

가공 형상 검증 모듈은 부품의 형상을 확대 / 축소, 회전, 반전하여 확인하며 분석할 수 있습니다.

어느 방향에서라도 외형과 단면을 확인할 수 있어 솔리드 모델에서는 볼 수 없는 영역(예: 드릴 가공된 구멍의 교차점)까지도 검증할 수 있습니다.

또 X-Caliper™는 소재의 두께, 부피, 깊이, 폭, 갭, 거리, 각도, 지름, 모서리 반경, 스캘럽 높이와 모서리를 측정할 수 있는 기능입니다.

델타 X, Y, Z 부품 거리도 측정 가능합니다.

-

Vericut을 이용하여 소재 모델을 정의하거나 CAD 모델을 직접 불러올 수 있습니다.

Vericut은 멀티 셋업이나 순차적 셋업 상태의 다양한, 독립적으로 움직이는 소재 모델을 지원하며 동시에 많은 공구를 시뮬레이션할 수 있습니다.오목한 바닥면, 카바이드 인서트 엔드밀 등도 지원하기 때문에 부정확한 램프 동작으로 인한 가공 형상/공구 파손 걱정 없이 안전한 작업 환경을 구축할 수 있습니다.

-

Vericut 형상 검증 모듈은 강력한 리버스 포스트-프로세서이기도 합니다.

NC 프로그램을 APT 또는 기타 NC 데이터 형식으로 변환하여 장비와 프로그래머의 작업 시간을 단축하고 더 이상 사용하지 않거나 호환되지 않는 NC 프로그램을 재활용할 수 있게 해 줍니다.

장비 시뮬레이션

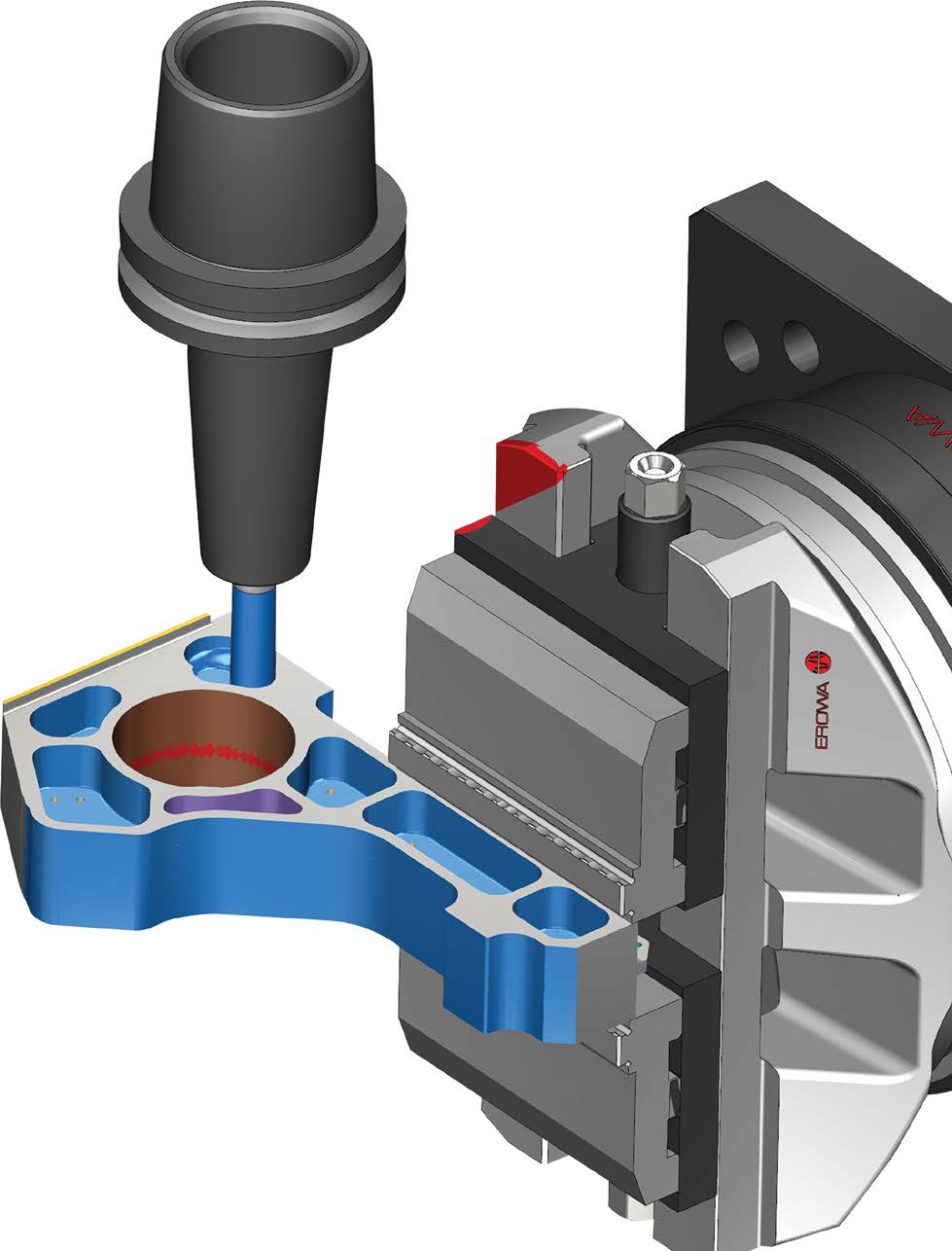

장비의 충돌은 장비의 수명을 단축하고 수리 비용이 발생하거나 전체 납기에 차질을 줄 수도 있습니다. Vericut을 이용하면 에러 발생 가능성과 실 장비를 이용한 신규 프로그램 테스트 가공 시간을 획기적으로 줄여 장비의 유휴 시간을 단축할 수 있습니다. CNC 장비 시뮬레이션은 장비의 모든 구성 요소 - 축 슬라이드, 헤드, 터릿, 로터리 테이블, 스핀들, 공구 교환기, 치구, 가공 형상, 공구, 사용자 설정한 객체 등 - 간의 충돌과 위험 거리를 감지합니다. 위험 근접 구간을 설정하고 충돌 위험이나 비효율적 움직임을 확인할 수 있습니다. Vericut으로 CNC 장비 전체를 사실적으로 작업 현장에서와 동일하게 장비의 움직임을 3D 시뮬레이션하여 정확한 충돌 검증이 가능합니다.

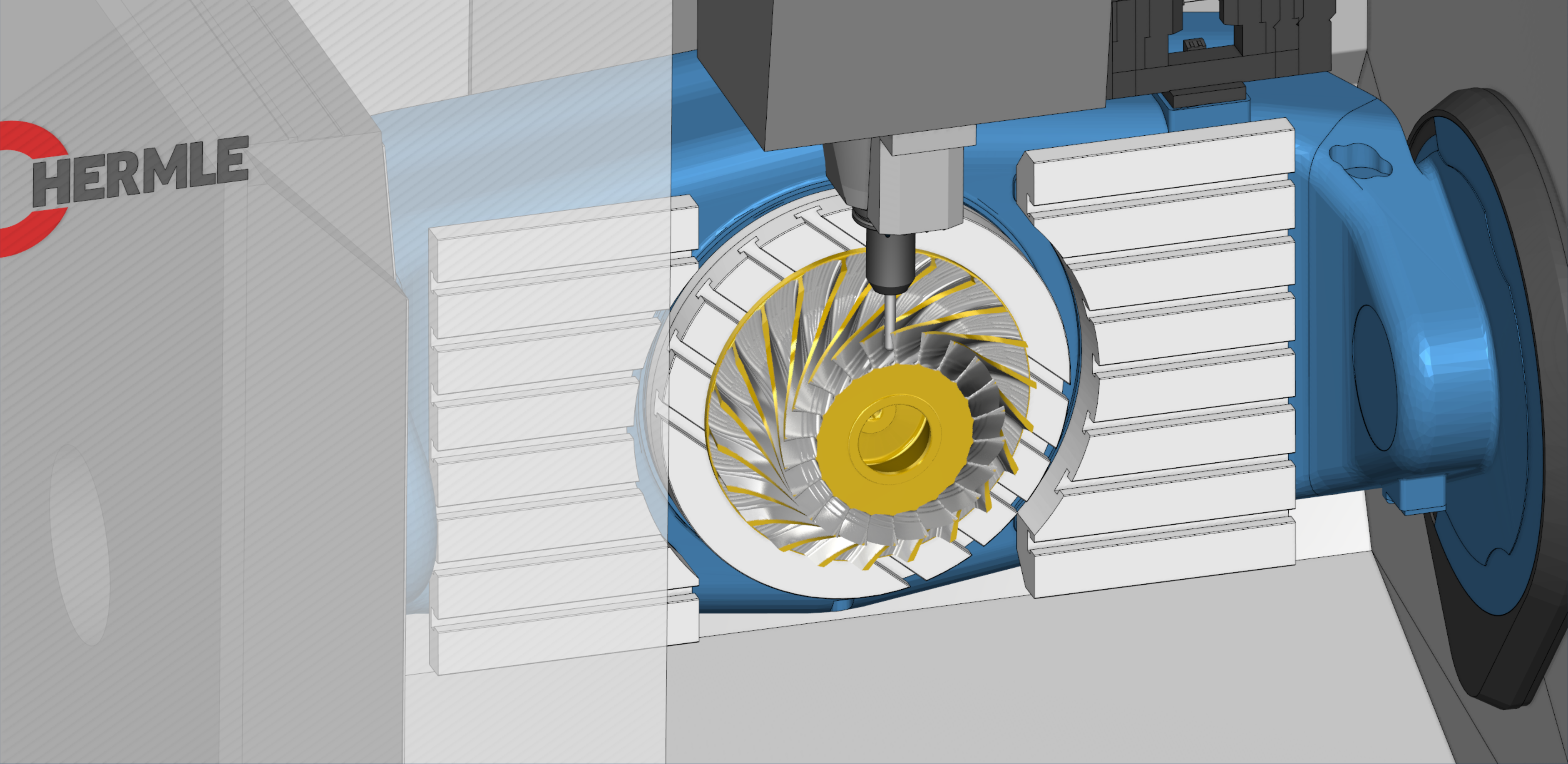

다축 시뮬레이션

정교한 가공에 대한 수요가 증가함에 따라 에러 발생 가능성도 커집니다. 다축 밀링을 위한 NC 프로그래밍 지침에는 보통 프로파일 및 표면 공차에 대한 요구 사항이 있습니다. 이런 요소들 때문에 NC 프로그램의 검증은 더욱 중요해지고 있습니다.

베리컷 다축 모듈을 이용하면 다축 밀링, 드릴링, 선반, 복합 밀/턴 가공을 시뮬레이션할 수 있습니다.

가공 공정의 포괄적인 3D 충돌 검증이 가능해져 전체 공정, 가공 형상과 장비의 에러를 동시에 확인할 수 있습니다. 가공 형상과 공구 홀더, 보링바, 공구 블록, 터릿 등 공작기계의 구성 요소 간의 간섭 같은 에러도 확인할 수 있습니다.

- 도면 해석 에러

- 프로그래밍 에러

- 툴패스 모션 에러

- 빠른 모션 접촉

- 치구와 클램프 충돌

- 생크, 홀더 충돌

- CAD/CAM 및 포스트-프로세서 버그

-

시뮬레이션 중에도 언제든지 가공 형상을 회전, 이동 및 확대/축소할 수 있습니다.

시뮬레이션은 자동으로 일시 정지되며 보기 창 조정이 끝나면 시뮬레이션이 중단된 부분부터 다시 가공이 진행됩니다.

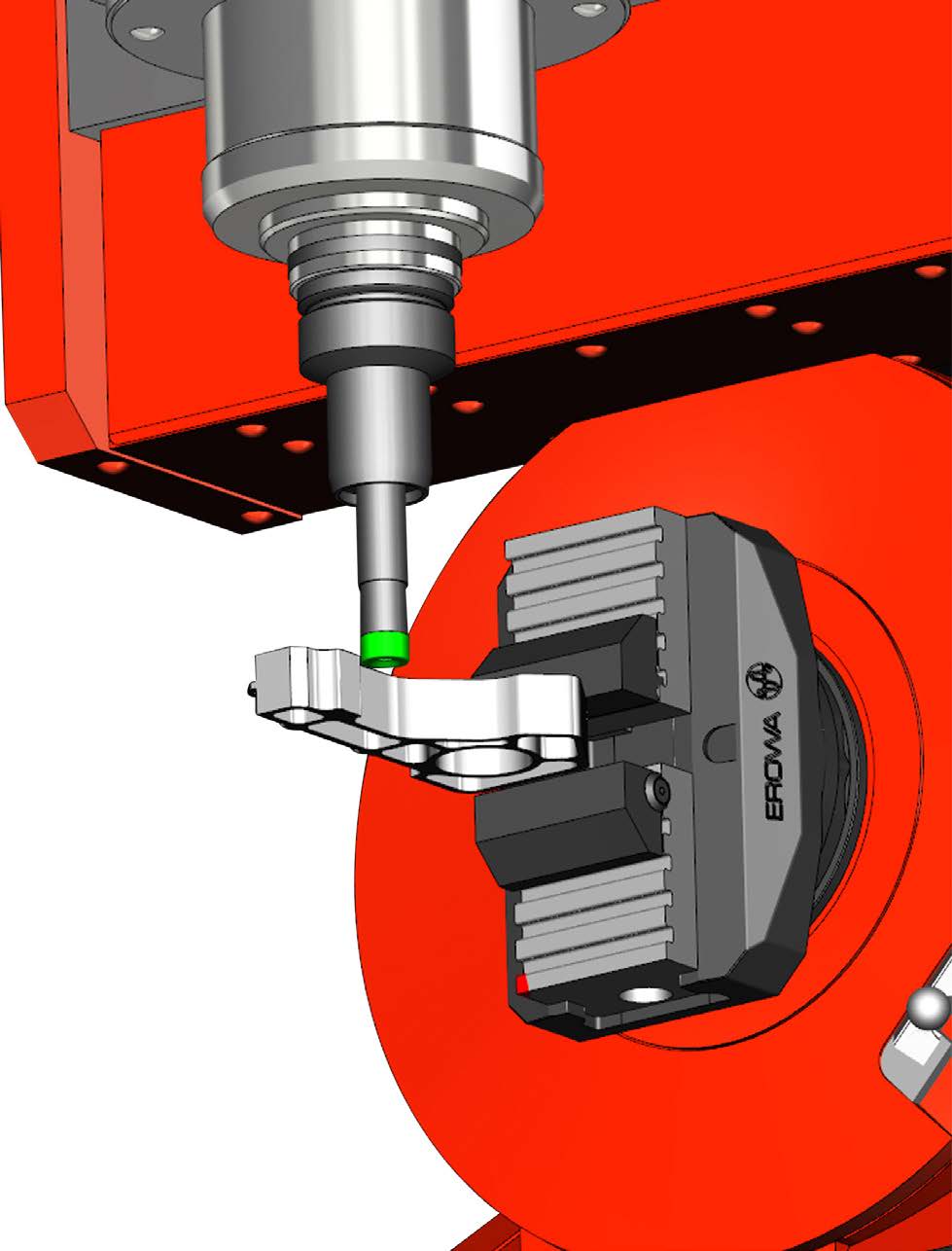

CNC 장비 프로빙

Vericut CNC 장비 프로빙 모듈은 CNC 프로브 프로그램을 Vericut을 이용해 생성하도록 개선되었습니다. Vericut은 가공 중 CNC 모델을 이용하여 프로빙 루틴을 생성할 수 있는 이상적인 도구입니다.

Vericut으로 공정 중의 가공 형상을 시뮬레이션하면서 CNC 프로브 프로그램을 생성하여 현실적인 장비 내 프로빙 검증이 가능해집니다.

CNC 공작기계 내의 프로빙 장비를 시뮬레이션하면 프로브 파손의 원인이 되는 에러를 실 가공 전에 확인할 수 있습니다.

- 소재 및 치구의 위치 설정과 옵셋을 조정할 때

- 소재 변수 측정과 조정

- 소재 및 치구의 설정값이나 장비의 부품 번호를 식별할 때

- 공구 및 치구 옵셋 값을 조정하거나 측정할 때

- 공구 파손을 찾아낼 때

- 가공 형상을 측정할 때

-

CNC 장비 내에서 프로빙을 진행하는 경우 에러 발생 가능성이 높아집니다. 프로브 팁/스템이 프로브 모드가 아닐 때 다른 물체에 닿아 파손되는 경우도 발생합니다. 프로브 본체 혹은 다른 장비 구성 요소가 이동 중 부딪치거나 고가의 프로브 장비가 파손될 수도 있습니다. 프로브 사이클 로직의 에러로 예기치 않은 장비의 움직임이 발생하여 장비, 프로브 본체, 프로브 팁이 파손되는 경우까지도 발생합니다.

Vericut 시뮬레이션으로 이런 프로빙 공정 중 발생 가능한 충돌을 제거할 수 있습니다. 또 프로브 모드가 아닐 때 다른 물체와의 충돌 가능성을 알려주고 프로브 사이클의 로직으로 (프로빙으로인한 장비의 움직임 변화로) 인한 에러가 없는 지 확인할 수 있습니다.

-

프로브 툴 생성은 간단합니다. 구 모양 '팁'의 지름, 생크의 지름과 길이를 지정한 후 홀더를 추가하면 완성됩니다. Vericut은 프로브 팁이 다른 물체와 충돌하는 경우를 감지합니다.

지정된 경로를 따라 프로브 장비의 움직임을 시뮬레이션한 후 프로브 팁 충돌 시 혹은 프로그램 종료 시 동작을 멈춥니다.

프로브 모션 결과 (장비 축 위치 등)가 CNC 장비와 마찬가지로 Vericut 표준 컨트롤 에뮬레이션을 통해 프로브 서브 프로그램에 적용됩니다.

Vericut은 복잡한 로직과 옵셋 설정용 Type II 포맷을 포함한 프로브 사이클의 서브루틴/프로그램의 모든 측면을 시뮬레이션합니다.

Vericut의 사용자 맞춤 프로브 사이클에 대한 자세한 정보는 씨지텍 주식회사로 문의하시기 바랍니다.

과/미삭 검증(AUTO-DIFF)

AUTO-DIFF™를 사용하면 CAD 디자인 모델을 Vericut 시뮬레이션과 비교하여 자동으로 과/미삭을 검증합니다.

이 모듈로 누구나 과/미삭을 검증할 수 있고 디자인상의 실수나 약점을 확인할 수도 있습니다.

-

많은 경우 부품이 설계되어 가공되기까지는 다양한 사람, 부서, 업체와 CAD/CAM 시스템을 거칩니다. 그래서 툴패스가 원래의 의도대로 부품을 가공하게 될지 확신하지 못하게 되는 경우도 많습니다. AUTO-DIFF를 사용하지 않는다면 첫 가공 후 실 가공된 부품을 검수하기 전까지는 정확히 알 수 없습니다.

AUTO-DIFF를 사용하여 시뮬레이션 된 모델을 디자인 모델과 비교하면 툴패스대로 가공할 경우 원하는 부품을 얻을 수 있는지 확인할 수 있게 됩니다. 그래서 첫 가공부터 정확하게 가공할 수 있게 되는 것입니다.

AUTO-DIFF는 툴패스 생성 시간도 줄여줍니다. 프로그래머가 프로그램으로 인한 과/미삭을 검증하여 실 가공 전에 수정할 부분을 찾아낼 수 있습니다.

-

사용되는 CAM 솔루션으로 생성한 솔리드 혹은 서피스 모델을 Vericut에서 사용할 수 있습니다. 디자인 모델을 시뮬레이션된 가공 형상과 비교하여 과/미삭을 검증합니다.

AUTO-DIFF는 가공 형상을 다른 Vericut 시뮬레이션 모델과도 비교할 수 있습니다. 이 기능은 황삭과 정삭의 차이를 비교하는 등 다양한 가공 전략을 비교하는데 사용할 수 있습니다.

-

솔피드 모델의 서피스를 시뮬레이션 된 가공 형상과 비교할 수 있습니다. 시뮬레이션 된 형상 위에 서피스가 겹쳐지고 과/미삭 부분이 표시됩니다. 아주 정교한 툴패스의 대용량 데이터도 빠르게 비교할 수 있습니다.

-

솔리드 혹은 서피스 모델 데이터가 없다면 3D 포인트로도 검증이 가능합니다. 포인트들이 시뮬레이션 된 형상 위에 겹쳐집니다. CMM 검증 포인트 혹은 수동 검증 포인트들이 NC 툴패스와 비교되어 에러나 허용 오차 범위를 정확하게 감지합니다.

-

AUTO-DIFF는 공정 중 발생하는 과삭을 지속적으로 검증합니다. 과삭을 먼저 확인한 후 전체 NC 프로그램을 시뮬레이션하면 됩니다. Vericut이 지속적으로 과삭을 검증하기 때문에 에러 발생 즉시 발견하여 수정할 수 있습니다.

-

과거의 절삭 공정에서 추가 가공은 필수 요소였습니다. Vericut에서 이러한 미삭 부분은 에러로 인식됩니다. 디자인 모델, 가공 형상, 에러 등이 모두 사용자 설정 색으로 표시되어 충돌과 과/미삭을 손쉽게 알아볼 수 있습니다.

-

AUTO-DIFF는 포괄적인 에러 보고서를 생성합니다. 이 보고서에는 에러의 종류, 공차 값, 공차 범위를 벗어난 툴패스 기록, 과/미삭 검증 결과 등의 정보가 포함됩니다. 보고서를 인쇄하거나 파일로 저장할 수 있습니다. 보고서와 차트는 배치 모드 혹은 인터랙티브 방식으로 생성됩니다.

그라인더-드레싱

그라인딩 휠은 공정이 흐름에 따라 마모가 발생합니다. 그라인딩 휠의 모양을 유지하고 가공 형상이 유지되도록 하는 것이 드레서입니다. 적절한 드레서 장비를 이용하면 그라인딩 휠 크기를 바꾸거나 업데이트된 휠의 단면 프로파일을 생성할 수 있습니다. Vericut 그라인더-드레싱 모듈은 이 과정을 재현합니다.

그라인더-드레싱 모듈은 모든 산업군에 적합한 G-코드 시뮬레이션 솔루션입니다. 그라인딩 휠의 드레싱 공정 시뮬레이션이 가능하면 고가의 장비에서 진행되는 관련 공정 모두를 확인하고 가공 형상을 검증할 수 있습니다.

그라인더-드레싱 모듈은 연속 그라인딩, 공정 중 그라인딩 및 크리프 피드 그라인딩을 지원합니다. 즉, 형상 가공 시 계속 크기가 변하는 그라인딩 휠을 계속 정확한 가공을 할 수 있는 상태로 유지할 수 있습니다.

Vericut은 아무리 복잡한 가공이라도 상관없이 모든 5축 밀링과 터닝 가공을 확인합니다.

그라인딩 휠의 크기가 줄어들면 장비 구성품들이 가공 형상과 가까워져 충돌 위험이 커지는데 Vericut은 이러한 충돌 위험도 감지할 수 있습니다.

- 그라인딩 휠의 드레싱 작업 점검

- 그라인딩 휠의 드레싱 후 가공 점검

- 그라인딩 작업 중 연속 드레싱 확인

- 냉각수 노즐의 움직임 및 충돌 위험 검증

- 드레싱 서브루틴에 대한 NC 서브루틴 확인

- 드레싱 후 "복잡한" 그라인딩 휠 형상 측정 및 분석

- 그라인딩 휠 크기 감소 확인

장비 시뮬레이션 경과 및 셋업 보고서

Vericut 보고서 기능으로 간단하고 효율적으로 가공 지시서와 검사 보고서 등을 생성할 수 있습니다.

- 간단한 템플릿을 이용해 모든 보고서 사용자 정의

- 모든 보고서에 치수 및 메모 추가 기능

- 정확한 가공 시간 출력

- 가공 조건(깊이 넓이, 부피, 시간) 출력

- PDF 또는 HTML 보고서로 내보내기

다시보기

다시 보기 기능을 이용하면 현장 작업자, 협력사, 고객사, 기타 생산 엔지니어 등 여러 사람이 라이선스 없이 저장된 CNC 가공 시뮬레이션 화면을 확인할 수 있습니다.

- 언제 어디서나 CNC 장비 시뮬레이션 확인

- 가공 지시서와 보고서 공유

- 별도의 라이선스 없이 이용

- 공구별 시뮬레이션